不锈钢轧制工艺包括热轧和冷轧,热轧将钢坯轧至5-10mm,冷轧进一步压延至1.5-3.0mm,精密薄板可达0.3-0.5mm。轧制过程中需大量轧制液润滑冷却,加工后废液需定期更换,每100m³供液池每年产生废液超80吨,处理费用约50万元。废液处理方式包括自行处理、委外处理和违法偷排,其中自行处理需排污资质和达标工艺,委外处理费用高昂,偷排则面临法律风险。铂索自2020年起关注轧制液再生处理,通过自主研发的再生液(A剂、B剂)提升加工效率和轧制液寿命,已为多家轧制厂提供解决方案,每年可节约废液处理成本超30万元。

不锈钢轧制工艺是通过轧辊对不锈钢板材施加压力,同时板材在牵引力的作用下产生拉伸变形,常见的304不锈钢热轧板,一般从200mm左右的钢坯热轧至5 - 10mm的板材;冷轧是在热轧板的基础上进行进一步加工,冷轧不锈钢板材可以从3 - 16mm的热轧板压延至1.5-3.0mm左右(一些用于精密电子行业的不锈钢薄板,可以冷轧至0.3-0.5mm)。

因此,轧制过程中需要使用大量的轧制液来进行润滑和冷却。加工过后,轧制液会受到金属颗粒、杂质等污染,性能降低而变成废液,期间需要不断补液进而延长用液寿命,约每6个月的周期需要换液保证其加工质量。

不锈钢的轧制工艺,一般是集中供液池的循环用液模式,加工形成的轧制液废液都集中于供液池内, 每100m³的集中供液池每年机加工和清洗产生的废液量超过80吨,产生的废液若委托环保公司进行处理,每年因加工废液所产生的处理费用约达50万元。

首先企业要有污水排放许可证(具备排污资质),其次必须采用合适的污水处理工艺设备进行处理并达到国家或行业排放标准方可排放,而且目前传统的污水处理工艺针对金属加工液的处理难以达标。

目前很多企业均未配套相应的污水处理设施,只能委外由具备相关资质的环保部门进行处置,费用高昂(部分沿海发达地区的处理费用已经高达6000元/吨以上),一定程度上增加了企业的生产成本,限制了企业的发展。

甚至有少部分企业为了避免高昂的处理费用,直接偷排到排水系统中,严重污染了水体环境,企业也承担着被判以环境污染及破坏罪的巨大风险,若经查实,将面临牢狱之灾。

(集中供液池现场实拍图)

铂索自2020年开始关注轧制液的循环再用再生处理,期间多次派技术人员到佛山、江浙一带的不锈钢轧制现场勘察及了解其加工、生产用液的情况,定期不断从现场取液做详细的检测分析,并不断地尝试如何延长轧制液的使用寿命,根据不同的现场用液情况,已为一些不锈钢轧制工厂做出了较为完善的用液处理方案。

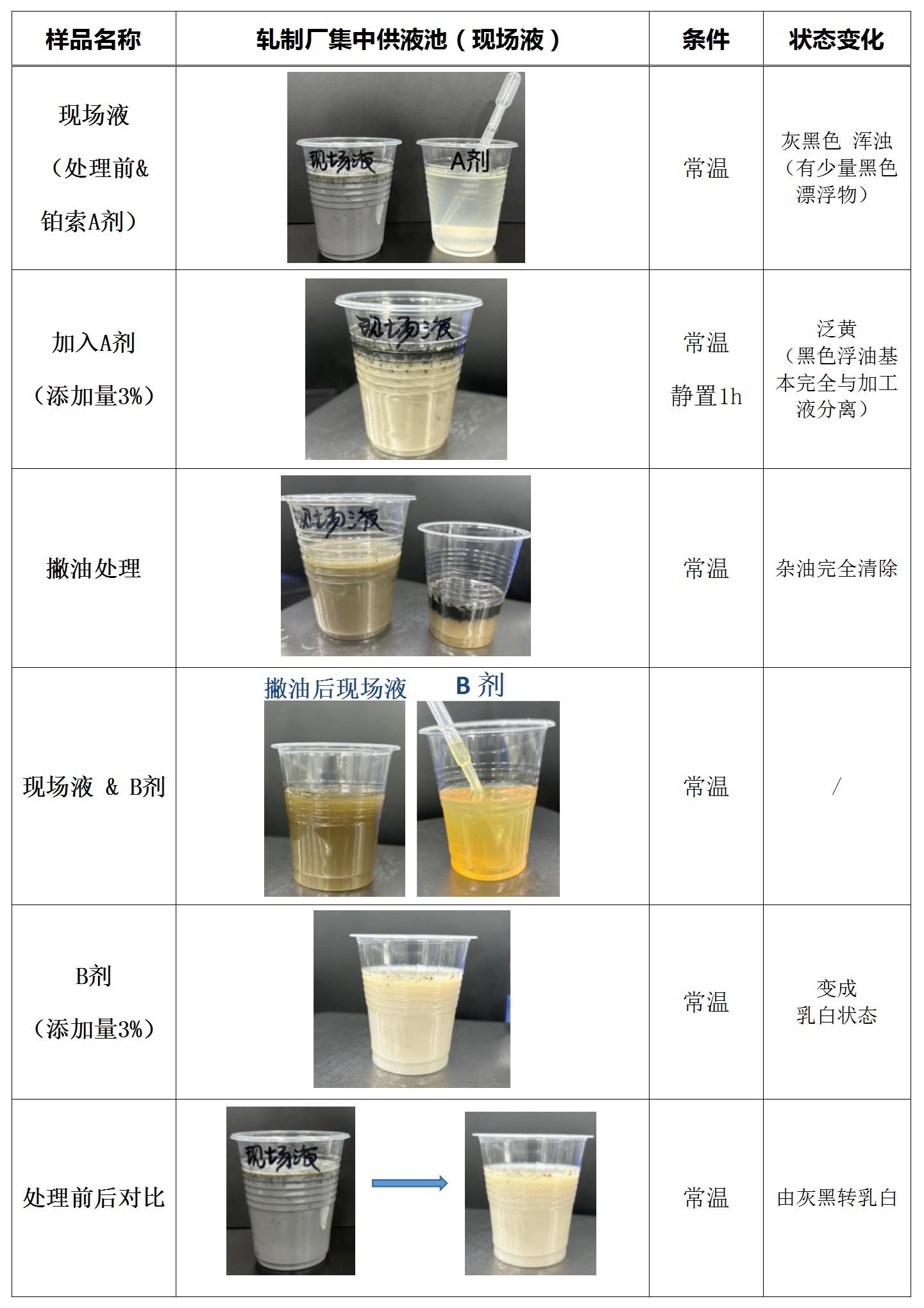

以上处理方案是取轧制现场液做的模拟测试,通过铂索自主研发的再生液(A剂、B剂)投入到现场循环加工,能够达到提升加工效率,延长轧制液使用寿命的效果。

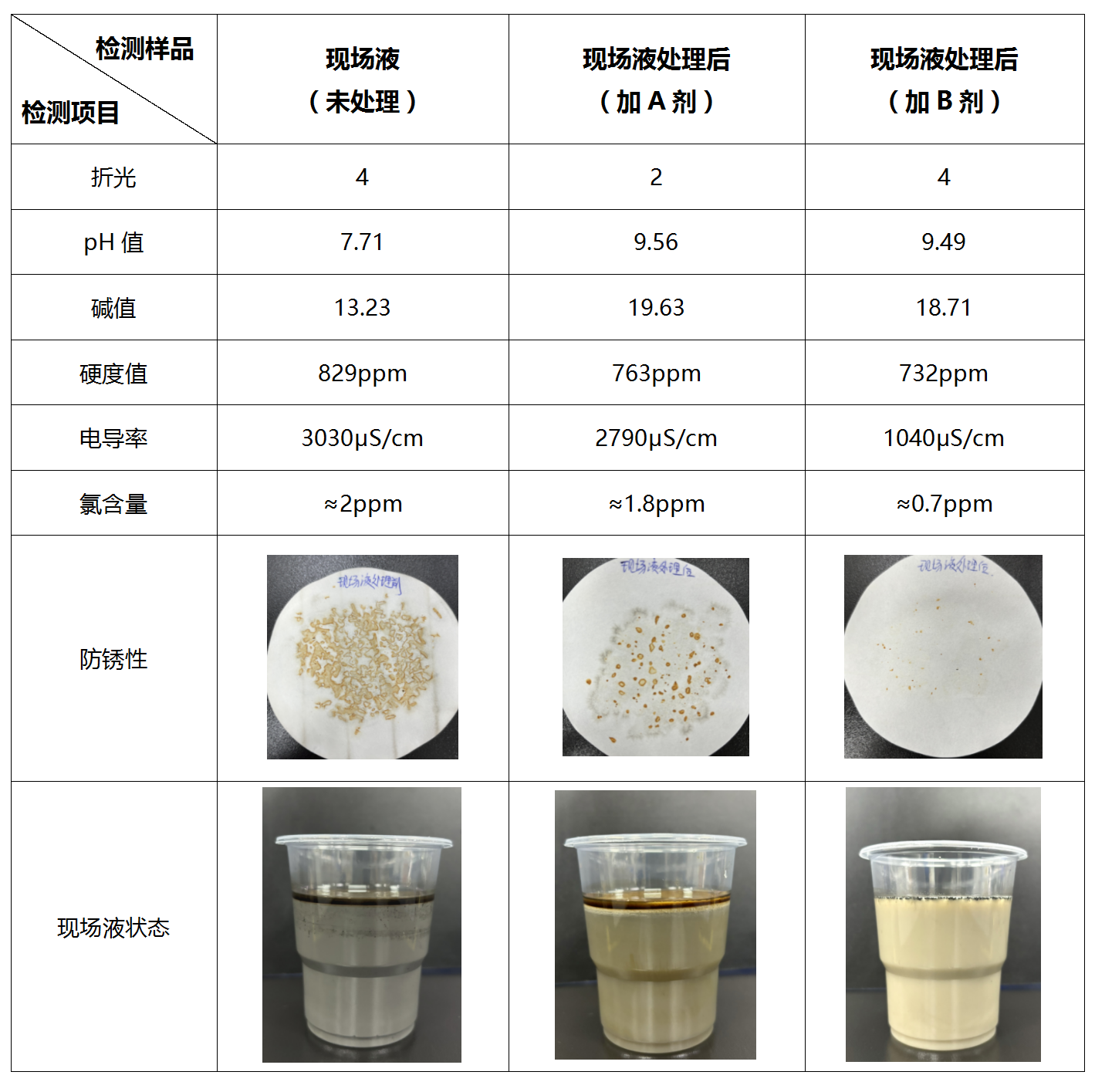

以下是我们对其中一家实行铂索用液再生方案的轧制厂,定期到现场取液,并对现场液的数据做了数据检测跟踪:

【数据跟踪表】

从跟踪数据来看,铂索提供的轧制液用液再生方案,能将加工过程中产生的废渣废油有效分离,持续添加铂索再生液(A剂、B剂)使用一定的周期后,能够提升现场加工液的pH,有效解决现场液发臭、生锈等问题,并将原本灰黑色状态的加工液变回“健康”的乳白状态。让供液池内的轧制液重新投入到设备进行加工生产,大大提升了现场的生产效率及质量,延长换液周期。

近这几年来,经过不断地实践与多家轧制厂实例的应用,铂索轧制液用液再生方案,能有效将轧制液的使用寿命延长,每年每家轧制厂可节约废液委外处置成本超30万元。